- 한국의

-

EnglishDeutschItaliaFrançais한국의русскийSvenskaNederlandespañolPortuguêspolskiSuomiGaeilgeSlovenskáSlovenijaČeštinaMelayuMagyarországHrvatskaDanskromânescIndonesiaΕλλάδαБългарски езикGalegolietuviųMaoriRepublika e ShqipërisëالعربيةአማርኛAzərbaycanEesti VabariikEuskeraБеларусьLëtzebuergeschAyitiAfrikaansBosnaíslenskaCambodiaမြန်မာМонголулсМакедонскиmalaɡasʲພາສາລາວKurdîსაქართველოIsiXhosaفارسیisiZuluPilipinoසිංහලTürk diliTiếng ViệtहिंदीТоҷикӣاردوภาษาไทยO'zbekKongeriketবাংলা ভাষারChicheŵaSamoa日本語SesothoCрпскиKiswahiliУкраїнаनेपालीעִבְרִיתپښتوКыргыз тилиҚазақшаCatalàCorsaLatviešuHausaગુજરાતીಕನ್ನಡkannaḍaमराठी

연락처에서 홀 효과로 : 모든 유형의 위치 센서 탐색

목록

위치 센서의 유형

위치 센서는 객체의 공간 위치를 감지 하고이 정보를 실제 출력 신호로 변환하도록 설계된 장치입니다.이러한 센서는 현대 생활의 복잡성으로 짜여져 있으며 종종 눈에 띄지 않지만 예리하게 느껴집니다.그들은 주로 두 가지 맛으로 존재합니다.

- 접촉 유형 :이 품종은 부드러운 손이 사랑하는 사람의 심장 박동을 느낄 수있는 방식과 유사하게 물체와 직접적인 상호 작용이 필요합니다.

- 근접성 유형 : 근접 센서는 대조적으로, 손질이 필요하지 않고 방에서 따뜻한 존재감을 느끼는 것과 같은 물체의 가까이를 감지합니다.

위치 센서에 연락하십시오

운영 원리

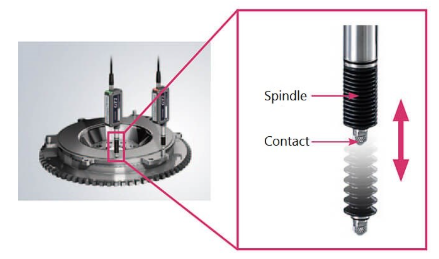

접촉 위치 센서의 접촉 단자는 두 엔티티가 접촉하여 서로를 눌렀을 때 반응합니다.이 감각적 상호 작용은 물체의 물리적 수렴에 뿌리를두고, 실질적인 활동을 나타냅니다.

센서의 유형

여행 스위치

신뢰성과 경제성을 염두에두고 간단하게 구성된 여행 스위치는 접촉시 통제 명령을 실현합니다.가공 센터의 x, y 및 z 축의 말단에서 이동 스위치를 사용하면 이동 경계를 정확하게 정의 할 수 있습니다.

2 차원 매트릭스 위치 센서

로봇 손바닥 안에 내장 된 2 차원 매트릭스 위치 센서는 로봇과 외부 물체 사이의 정확한 접촉 지점을 분별하여 물리적 세계와 복잡한 커뮤니케이션을 가능하게합니다.

근접 위치 센서

정의와 기능

종종 근접 스위치라고하는 근접 위치 센서는 지정된 범위 내의 객체의 존재를 감지하여 물리적 접촉 없이도 접근 방식을 나타냅니다.이 기능은 기술과 환경 사이의 미묘한 춤을 구현하여 미묘한 기대 기술로서 움직임을 감지합니다.

근접 스위치의 유형

- 전자기

- 광전자

- 차동 변압기

- 에디 전류

- 용량 성

- 리드 스위치

- 홀 유형

각 유형의 근접성 스위치는 특정 산업 시나리오를 수용하는 다양한 혁신적인 원칙과 메커니즘을 반영하여 고유 한 기능을 자랑합니다.

CNC 공작 기계의 응용 프로그램

근접 위치 센서는 특히 CNC 공작 기계에서 다양한 응용 프로그램을 찾아 다음과 같은 기능을 향상시킵니다.

- 도구 선택 제어

- 테이블 여행 제어

- 실린더 이동 관리

- 피스톤 운동 감독

그들의 기여는 이러한 프로세스 내에서 깊이 공명하여 정밀도를 그들이 관리하는 기계의 직관적 인 요구와 일치시켜 효율성과 정확성을 모두 조화시킵니다.

브러시리스 DC 모터

브러시리스 DC 모터의 구성 요소

위치 센서는 브러시리스 DC 모터 시스템에 필수적입니다.이 구성 요소는 이동 중에 메인 로터의 위치를 식별하기 때문에 브러시 DC 모터와 차별화됩니다.로터 자기 극의 위치 신호를 전기 신호로 변환하여 전도 및 컷오프를 제어 할 때 로직 스위치 회로를 돕습니다.와인딩의 전류가 로터 위치의 변화에 따라 순서대로 반전되도록함으로써, 스텝핑 회전 자기장이 공기 갭에서 형성되어 영구 자석 로터가 연속적으로 회전하도록 추진합니다.

위치 센서의 역할

위치 센서는 로터의 위치를 측정하기 위해 중추적입니다.모터 컨트롤러는 위치 센서 신호를 사용하여 인버터를 로터와 동기화하여 연속 모터 작동을 가능하게합니다.위치 센서가없는 모터 시동에서 고정자 와인딩의 유도 전자력을 통한 로터 위치를 감지하는 동안, 최소 속도는 감지 할 수없는 전자 전력 신호로 번역됩니다.

홀 센서 칩의 유형

DC 브러시리스 모터의 위치 센서로 적합한 홀 센서 칩은 두 가지 유형으로 제공됩니다.

- 스위치 유형

- 잠금 유형

전기 자전거의 적용

두 홀 센서 칩 유형 모두 전기 자전거 모터에서 로터 마그넷 위치를 정확하게 측정 할 수 있습니다.이 홀 센서 칩을 사용하더라도 DC 브러시리스 모터는 출력 전력, 효율 및 토크 측면에서 동일한 모터 컨트롤러와 완벽하게 조화를 이루는 동일한 성능을 나타냅니다.

모터 작동에 미치는 영향

위치 센서는 모터 작동 노이즈를 줄이고 모터 수명 및 성능을 향상시키는 동시에 에너지 소비를 줄임으로써 크게 기여합니다.이러한 개선은 모터 시장 확장을위한 강력한 촉매제 역할을합니다.

크랭크 샤프트 및 캠 샤프트 위치에 대한 광전 센서

자세한 아키텍처

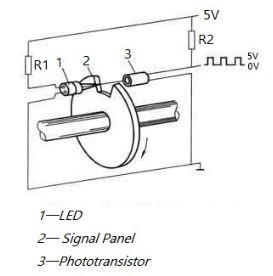

광전자 크랭크 샤프트 및 캠 샤프트 위치 센서는 신호 패널, 신호 발전기, 유통 업체, 하우징 및 하네스 플러그를 포함한 여러 주요 구성 요소로 구성됩니다.이러한 요소는 센서 기능에서 뚜렷한 역할을합니다.

때때로 신호 로터라고도하는 신호 패널은 센서 샤프트에 단단히 부착됩니다.가장자리 근처에는 투명한 구멍의 동심원이 특징이며, 간격 아크 패턴과 정확하게 배치됩니다.외부 원은 360 개의 투명한 슬릿을 자랑하며 각각 1 ° 간격을 만듭니다 (투명 및 차단 구멍은 각각 0.5 °).그들의 역할은 크랭크 샤프트 각도와 속도 신호를 생성하는 것입니다.

대조적으로, 내부 원은 각 실린더의 상단 데드 센터 신호를 생성하는 데 전용 된 6 개의 투명한 구멍으로 구성됩니다.이들은 60 ° 간격으로 간격을두고 있지만, 하나의 구멍이 더 긴 폭으로 눈에 띄는데, 이는 실린더 1 °의 상단 데드 센터를 나타냅니다.

원활한 기능을 보장하기 위해 신호 생성기가 센서 하우징에 부착됩니다.신호 처리 회로와 함께 NE 및 G 신호 생성기가 포함됩니다.속도 및 탑 데드 센터 신호를 담당하는이 발전기는 LED 및 광선 전환기 (또는 포토 디오드) 쌍에 의존하여 서로 직면합니다.

운영 원리

그림에 표시된 바와 같이, 광전 센서의 작동 원리는 LED와 Phototransistor 사이의 상호 작용에 달려있다.신호 패널이 회전하면 투명한 구멍이 주기적으로 정렬됩니다.LED에 의해 방출되는 빛은 광선 전환기에 떨어지고,이를 켜고 낮은 수준의 출력 (0.1-0.3v)을 초래합니다.

반대로, 신호 패널의 차단 세그먼트가 LED와 Phototransistor 사이에 교차 할 때, 빛은 광 열에 도달하지 않습니다.전환하여 수집기가 높은 수준의 신호 (4.8-5.2V)를 해제하게됩니다.

신호 패널의 지속적인 회전은 투명하고 차단 된 구멍이 LED와 광 열 사이를 번갈아 가며, 높은 수준 및 저수준 신호를 번갈아 가게 만듭니다.센서 샤프트가 크랭크 샤프트 및 밸브 캠 샤프트로 회전함에 따라 LED의 조명은 광선 전환기에 초점을 맞추고 크랭크 샤프트와 캠 샤프트의 정확한 위치와 관련된 펄스 신호를 만들어냅니다.

크랭크 샤프트의 두 회전이 센서 샤프트의 한 번의 회전을 유발하는 2 개의 회전을 감안할 때, G 신호 센서는 6 개의 펄스 신호를 축적하는 반면 NE 신호 센서는 360 펄스를 축적합니다.G 신호 투명 구멍 사이의 60 ° 간격으로, 각각 120 ° 크랭크 샤프트 회전은 펄스를 배양하므로, 종종 120 ° 신호라고 불리는 G 신호.이 신호는 연료 분사 및 점화 타이밍에 대한 적시에 ECU 제어를 위해 70 ° BTDC (Top Dead Center 이전)를 설계해야합니다.

또한, NE 홀의 1 ° 간격 (투명 및 차단 구멍 각각 0.5 °)으로 각 펄스 사이클 내에서 높은 낮은 레벨은 1 ° 크랭크 샤프트 회전을 분배합니다.따라서 360 신호는 720 ° 크랭크 샤프트 회전을 나타냅니다.각 120 ° 회전마다 G 센서 신호를 한 번, NE 센서는 60 회 신호를 보냅니다.

크랭크 샤프트 및 캠 샤프트의 자기 유도 위치 감지

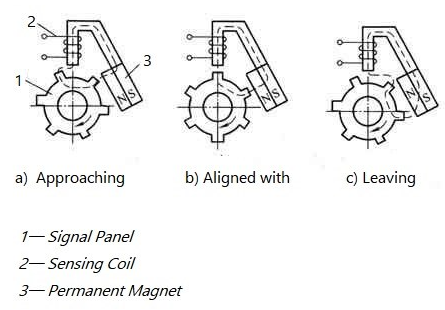

자기 위치 센서의 작동 원리

자기 위치 센서의 작동 원리는 그림에 나와 있습니다.자기력 라인은 특정 영역을 통과합니다.

- 영구 자석의 n 폴에서

- 통계 사이의 공기 간격을 가로 질러

- 로터의 올린 치아를 통해

-이 치아와 고정자의 자기 헤드 사이의 공기 갭을 통해

- 자기 헤드를 통과합니다

- 플럭스 농축 판에 도달합니다

- 영구 자석의 n 폴로 돌아갑니다

로터 기능 및 유도 전자력

신호 로터가 회전함에 따라, 자기 회로의 공기 갭은 주기적으로 변해 신호 코일 헤드 내의 자기 저항과 자기 플럭스에 영향을 미칩니다.전자기 유도 원리에 따라 이러한주기적인 변화는 감지 코일에서 번갈아 가면서 전자력을 생성합니다.

로터가 시계 방향으로 회전하는 동안, 로터의 상승 치아와 자기 헤드 사이의 감소 된 공기 간격은 회로의 자기 저항 감소 및 자기 플럭스의 증가와 관련이 있습니다. φ.φ의 변화 속도가 상승함에 따라 (dφ/dt> 0), 유도 된 전자 력 E는 그림에서 곡선 ABC에 의해 묘사 된 바와 같이 양성 (e> 0)이 양수로 변한다.상승 된 치아가 자기 헤드의 가장자리에 가까워지면, 자기 플럭스 φ의 신속한 상승과 변화 속도가 높아져 그림의 B 지점에서 볼 수 있습니다.과거 B 지점 B를 전진시키는 것은 φ의 지속적인 증가에도 불구하고 자기 플럭스 변화의 테이퍼링 속도로 이어져서 유도 된 전자력 E를 감소시킨다.

로터의 올린 치아가 자기 헤드의 중심선과 정렬 된 시점에서 최소화 된 공기 갭은 가장 낮은 자기 저항과 가장 큰 자기 플럭스 φ를 보장합니다.이러한 개선 사항에도 불구하고, 자기 플럭스는 상승을 중단합니다.결과적으로, 자기 플럭스의 0 변화 속도로, 유도 된 전자 력 E는 그림의 C로 표시되는 0으로 침전된다.

회 전자의 추가 시계 방향 운동은 자석 헤드에서 출발하여 공기 갭이 넓어지고 자기 저항이 높아져 자기 플럭스 φ (dφ/dt<0), and inducing a negative electromotive force E, consistent with curve cda in Figure. Upon completely departing from the edge of the magnetic head, φ's swift downturn hits its lowest point [dφ/dt=-(dφ/dt)max], asserting E's negative peak as -Emax, illustrated at point d on the curve in Figure.

자기 위치 감지의 장점

상승 된 치아를 통한 로터의 모든 회전은 감지 코일에서주기적인 교대 전자 력을 생성하며, 교대 전압 신호로 나타나는 최대 및 최소값으로 정점.

자기 위치 감지의 두드러진 사치는 외부 전원을 제거하는 것입니다.영구 자석은 자기 에너지를 감소시키지 않고 기계적 에너지를 전기 에너지로 효율적으로 변형시킵니다.엔진 속도의 변동으로 로터의 톱니 속도 변화는 코어 내에서 자기 플럭스 변화 속도를 변경합니다.증가 된 회전 속도는 자기 플럭스 속도 변화를 확대하고 감지 코일 내에서 유도 된 전자 력을 높이고, 이러한 변형은 그림에 도시되어있다.

로터의 치아와 자기 헤드 사이의 공기 갭이 자기 회로의 저항과 감지 코일의 출력 전압을 현저하게 흔들려면 에어 갭을 수정하는 데주의가 필수적입니다.조정은 일반적으로 0.2-0.4mm로 설정된 지정된 규정을 준수해야합니다.

자동차 용 자기 유도 크랭크 샤프트 위치 센서

구조적 특징

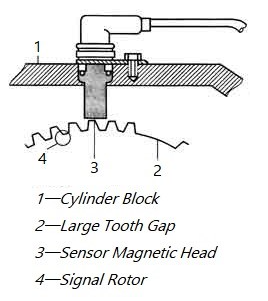

자동차의 자기 유도 크랭크 샤프트 위치 센서는 크랭크 케이스 클러치에 인접한 실린더에 전략적으로 위치합니다.이 장치는 본질적으로 신호 로터와 쌍을 이루는 신호 생성기로 구성됩니다.

나사로 엔진 실린더 블록에 꾸준히 장착 된 신호 생성기에는 영구 자석, 감지 코일 및 하네스 커넥터가 포함됩니다.함수의 심장과 유사한 감지 코일은 신호 코일이라고 불리는 신호 로터를 향하여 크랭크 샤프트에 부착됩니다.자기 헤드가 바로 반대쪽에 정렬되면, 영구 자석은 자기 요크를 통해 연결되어 자기 경로를 단축합니다.

신호 로터는 58 개의 톱니로 표시된 이빨 디스크입니다.이것들은 57 개의 작은 간격으로 분리되며, 하나의 더 큰 간격이 하나 있습니다.이 큰 간격은 실린더 1 또는 실린더 4가 압축 상단 데드 센터에 도달하기 전에 정확한 각도를 나타내는 기준 신호를 전달하는 데 중요한 역할을합니다.따라서,이 로터의 둘레의 치아의 각도 구성과 갭은 총 360 °입니다.

운영 역학

위치 센서는 크랭크 샤프트의 회전과 함께 움직입니다.신호 로터가 각 볼록 치아를 통과함에 따라 감지 코일은 생명을 깨우고, 관련 교대 전압 신호를 방출하는 리듬 교대 전자력을 생성합니다.

상당한 치아 간격을 갖는 신호 로터의 특수 설계로 인해, 자석 헤드를 지나이 갭이 통과하는 동안 기준 신호가 나타나 펄스 신호가 더 넓어집니다.이 신호는 실린더 1 또는 4에서 상단 데드 센터 앞에 뚜렷한 각도와 일치하여 센서에 중추적 인 모멘트를 전달합니다.

이 확장 된 펄스를 감지하는 전자 제어 장치 (ECU)시, 캠 샤프트 위치 센서의 입력을 기반으로 실린더 1 또는 4의 임박한 상단 데드 중심을 측정함에 따라 기대는 구축됩니다.신호 로터의 각 회전에 따라 감지 코일은 ECU에 58 개의 교대 전압 신호를 파견하여 엔진 크랭크 샤프트의 각 완전한 혁명을 반영합니다.

크랭크 샤프트로 신호 로터의 전체 회전에 대해 감지 코일은 58 개의 펄스 신호를 ECU에 공급합니다.ECU가이를 수집 할 때 엔진 크랭크 샤프트의 각각의 전체 회전을 인식합니다.예를 들어, ECU가 1 분 안에 116000 신호를 등록하면 분당 2000 회전으로 크랭크 샤프트 속도를 계산합니다 (n = 116000/58 = 2000).마찬가지로, 분당 신호 주파수를 평가함으로써 ECU는 엔진 크랭크 샤프트의 회전 속도를 추론합니다.

엔진 속도 및 하중 신호는 전자 제어 시스템 내에서 필수 제어 입력 역할을합니다.이 신호는 ECU가 기본 주입 고전 각도, 기본 점화 고전 각도 및 점화 전도 각도를 계산하기위한 ECU의 토대를 마련합니다.

홀 타입 크랭크 샤프트 및 캠축 포지션 센서

구조와 기능 이해

홀 타입 크랭크 샤프트 및 캠 샤프트 위치 센서와 다른 홀 센서는 홀 효과에서 작동을 도출하여 홀 효과 위치 센서 범주 내에 위치합니다.

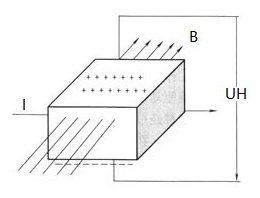

미국 물리학 자 Dr. E.H.1879 년 존스 홉킨스 대학교 (Johns Hopkins University)의 홀 (Hall)은 홀 효과가 흥미로운 현상을 보여줍니다.전류 I을 갖는 직사각형 백금 도체가 유도 B를 갖는 필드에 자기 선에 수직으로 배치 될 때, 자기장에 수직 인 전압은 도체의 측면에 나타납니다.현재 I 및 유도 B에 직접 비례하는이 홀 전압은 자기장의 실종으로 즉시 사라집니다.

홀 효과 형식

-KH : 홀 계수

-D : 백금 도체의 두께

홀 효과로 제작 된 구성 요소는 홀 요소로 알려져 있으며 이러한 요소를 통합 한 센서는 홀 센서입니다.이 센서는 자기장의 상태에 따른 전압 변화를 나타내는 것뿐만 아니라 자기장 강도와 전류 사이의 상관 관계에 기초하여 와이어를 통해 전류를 측정 할 수 있습니다.

1980 년대 이래로 자동차는 매력적인 기능으로 인해 홀 센서에 점점 더 의존하고 있습니다.

- 출력 전압 신호는 제곱파와 유사합니다.

- 물체의 속도는 회전 속도에 의존하지 않습니다.

자기 유도 센서와 달리 홀 센서에는 일반적으로 외부 전원 공급 장치가 필요합니다.

홀 센서의 필수 구성 요소

홀 센서는 트리거 임펠러, 홀 통합 회로 (IC), 자기 요크 및 영구 자석으로 구성됩니다.트리거 임펠러는 엔진 실린더와 동일한 블레이드를 특징으로하는 로터 샤프트에 부착됩니다.임펠러가 로터 샤프트와 함께 회전함에 따라 블레이드는 홀 IC와 영구 자석 사이의 간격을 통과합니다.홀 IC에는 홀 요소, 증폭 회로, 전압 안정화 회로, 온도 보상 회로, 신호 변환 회로 및 출력 회로가 포함됩니다.

홀 센서의 작동 역학

센서 샤프트의 회전은 홀 IC와 자석 사이의 공기 갭을 통해 임펠러 블레이드를 유도합니다.공기 갭을 종료하는 자석의 플럭스는 홀 IC를 통과하여 홀 요소에 전압을 생성하도록 촉구합니다 (UH = 1.9-2.0V).결과적으로, Hall IC의 출력 트랜지스터가 활성화되어 센서 신호 전압 U0 (UCC가 14.4V 또는 5V 일 때 0.1-0.3V)을 초래합니다.

블레이드가 공기 갭으로 들어가면 홀 IC의 자기장을 전환시킵니다.홀 전압 UH는 0으로 떨어지고 IC의 출력 트랜지스터를 비활성화하고 센서 신호 전압 U0 (UCC = 14.4V에서 9.8V; UCC = 5V)을 높입니다.

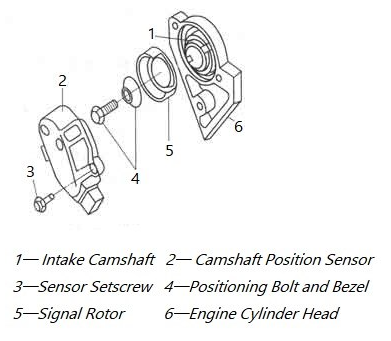

홀 형 캠 샤프트 위치 센서의 아키텍처

엔진 흡기 캠 샤프트 끝에 위치한 Hall-Type Camshaft Position Sensor는 Hall Signal Generator 및 Signal Rotor를 통합합니다.흡기 캠 샤프트에 위치 볼트 및 베젤이 부착 된 신호 로터 또는 트리거 임펠러는 블레이드 역할을하는 창으로 된 단판을 특징으로합니다.창은 낮은 수준의 신호와 관련이 있습니다.격막은 높은 수준의 신호와 관련이 있습니다.

홀 IC, 영구 자석 및 자기 강철 시트로 구성된 홀 형 신호 발전기는 홀 요소의 실리콘 반도체 재료를 이용하여 자석으로부터 0.2-0.4mm 간격을 유지합니다.회전이 발생함에 따라 격막과 창은 홀 IC와 자석 사이의 간격을 교차시킵니다.

센서의 연결 소켓에는 3 개의 터미널이 있습니다.

- 터미널 1 (양성) ECU 터미널에 링크.

- 신호 출력의 경우 터미널 2는 ECU 터미널 76에 연결됩니다.

-ECU 터미널 67과의 터미널 3 (음성) 인터페이스.

운영 상황

홀 센서의 원리에 따라 센서는 공기 갭에서 블레이드와 함께 높은 레벨 (5V) 신호를 출력합니다.출발 블레이드는 낮은 레벨 (0.1V) 신호를 유도합니다.

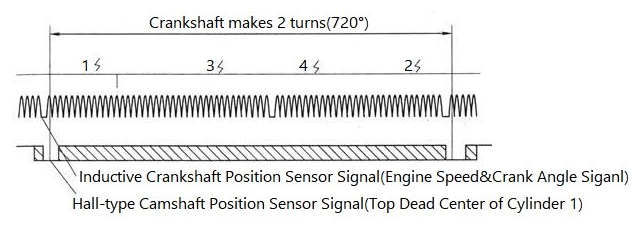

그림과 같이, CAM 및 크랭크 위치 센서의 신호 전압 관계는 홀 센서 신호 로터가 두 개의 크랭크 샤프트 회전 (720 °)마다 1 턴 (360 °)을 완료하여 높은 수준의 신호를 생성합니다.저수준 신호는 실린더 1의 압축 상단 데드 센터 이전의 각도와 정렬됩니다.

엔진 작동 중에, 자기 유도 CPS 및 Hall CI의 신호 전압은 ECU에 지속적으로 도달합니다.저수준 (15 °) 크랭크 샤프트 위치와 캠축 창 신호의 중첩은 실린더 1의 압축 및 실린더 4의 배기 스트로크의 ECU에 알려줍니다.

또한 점화 사전 각도는 크랭크 케이스 치아 간격의 신호에 따라 조정됩니다.실린더 1에 대한 압축 후 최상위 데드 센터 인식, ECU는 순차적 실린더 연료 분사 및 점화 타이밍을 제어합니다.

ECU에 의한 표정 감지는 지시 센서의 신호를 통해 알 수있게되며, 영향을받는 실린더의 식별 및 폭발에 대응하기 위해 고급 각도 감소를 허용합니다.

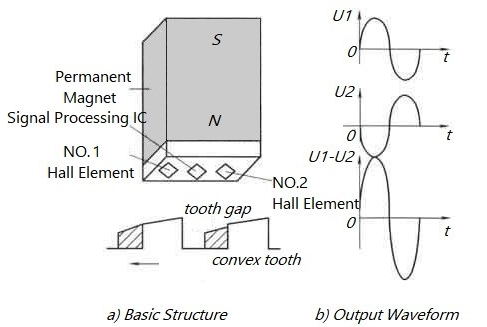

차동 홀 유형 크랭크 샤프트 위치 센서

때때로 듀얼 홀 센서라고도하는 차동 홀 센서로 알려진 장치는 그림과 같이 자기 유도 센서와 유사합니다.그것은 홀 신호 생성기와 함께 치아를 올린 신호 로터를 특징으로합니다.

구조 및 구성 요소

신호 로터는 홀로 된 치아로 제작되어 홀 신호 생성기와 함께 작동합니다.이 두 구성 요소는 센서의 기초 구조를 형성합니다.

작업 원칙과 기능

차동 홀 센서의 기능은 기존 홀 센서의 기능을 반영합니다.엔진 플라이휠의 노치와 상승 된 치아가 홀 시스템의 이중 프로브를 지나치면 치아와 프로브 속에서 공기 갭에서 변화가 발생합니다.결과적으로, 이러한 변화는 자기 플럭스를 변화시킨다.

홀 요소에서, 교대 전압 신호가 나타나며, 그림에 도시되어있다.전압 출력은 두 개의 별개의 홀 신호 전압의 오버레이로 구성됩니다.이 이중 전압 상호 작용은 신호 발생기와 상승 치아 사이의 공기 갭이 1 ± 0.5mm로 확장 될 수 있으며, 이는 표준 홀 센서에서 발견되는 일반적인 0.2-0.4mm 갭보다 눈에 띄는 개선이 가능합니다.이는 신호 로터가 자기 유도 센서의 로터와 유사한 톱니 디스크 구성을 채택하여 더 쉽게 설치할 수 있음을 의미합니다.

자동차 시스템의 응용 프로그램

자동차 컨텍스트 내에서, 올리는 치아 로터는 일반적으로 엔진 크랭크 샤프트 또는 플라이휠에 배치하여 시스템의 성능을 향상시킵니다.

자주 묻는 질문 [FAQ]

1. 위치 센서는 무엇입니까?

위치 센서는 기준점에서 차체가 덮는 거리를 측정하는 도구 역할을합니다.고정 지점 또는 임의의 기준 프레임과 관련하여 선형 또는 각도 위치를 평가합니다.이 센서는 물체가 존재하는지 여부를 감지 할 수 있습니다.

2. 위치 센서는 어떻게 작동합니까?

광학 위치 센서는 두 가지 핵심 원칙에 따라 작동합니다. 첫째, 에미터에서 센서의 반대쪽 끝에 위치한 수신기로 빛을 전송합니다.둘째, 모니터링되는 물체에서 방출 된 빛을 반사 한 다음 광원으로 돌아갑니다.

3. 에디 전류 위치 센서로 어떤 유형의 재료를 감지 할 수 있습니까?

에디 전류 변위 센서는 감지 공정 동안 고주파 자기장을 활용하여 금속 물체를 식별하는 데 능숙합니다.

4. 전위차계 위치 센서 란 무엇입니까?

전위차계 센서는 선형 또는 회전 운동에서 물체의 거리 또는 변위를 평가하여 이러한 측정을 전기 신호로 변환합니다.

5. 선형 위치 센서 란 무엇입니까?

선형 위치 센서는 물체 또는 기계와 통합되어 선형 변위를 전기 신호로 변환하여 물체의 비례 변위를 반영합니다.

관련 블로그

-

OP-AMP 회로의 기본 사항

2023년12월28일

복잡한 전자 제품의 세계에서, 그 신비로의 여행은 우리를 항상 절묘하고 복잡한 회로 구성 요소 만화경으로 이끌어줍니다.이 영역의 핵심은 OP AMP (Operationa... -

백만, 10 억, 조만에 몇 개의 0이 있습니까?

2024년7월29일

백만은 10을 나타냅니다6, 일상적인 품목이나 연봉과 비교할 때 쉽게 파악할 수있는 수치. 10 억, 10에 해당합니다9, 대규모 금융 거래 또는 국가 GDP를 포함하... -

SCR에 대한 포괄적 인 가이드 (실리콘 제어 정류기)

2024년4월22일

실리콘 제어 정류기 (SCR) 또는 사이리스터는 성능과 신뢰성으로 인해 전력 전자 기술에서 중추적 인 역할을합니다.이 기사는 사이리스터의 구조, 작동 및 사용... -

CR2032 리튬 이온 배터리 : 멀티 스케나 리오 애플리케이션 및 고유 한 장점

2024년1월25일

일반적으로 사용되는 코인 모양의 리튬 이온 배터리 인 CR2032 배터리는 직경이 20mm이고 두께가 3.1mm 인 디지털 시계 및 포켓 조명과 같은 많은 저전력 전기 ... -

BC547 트랜지스터 종합 가이드

2024년7월4일

BC547 트랜지스터는 기본 신호 증폭기에서 복잡한 발진기 회로 및 전원 관리 시스템에 이르기까지 다양한 전자 응용 분야에서 일반적으로 사용됩니다.저렴한 비... -

서머 스터 란 무엇입니까?

2023년12월28일

현대 전자 기술의 영역에서, 서미스터의 본질과 작업 메커니즘을 탐구하는 것은 중요한 노력이됩니다.이러한 정밀하고 고도로 적응할 수있는 전자 부품은 다양한... -

NPN 및 PNP 트랜지스터

2023년12월28일

현대 전자 기술의 세계를 탐색하려면 트랜지스터의 기본 원칙과 응용을 이해하는 것이 필수적입니다.NPN- 타입 및 PNP 트랜지스터는 기능이 유사한 것으로 보이... -

PCB와 PCBA의 차이점을 살펴보십시오

2024년4월16일

PCB는 전자 장치의 중추 역할을합니다.비전 도성 물질로 만들어진이 제품은 성분을 물리적으로 지원하는 동시에 에칭 된 구리 경로를 통해 전기적으로 연결합니... -

IRLZ44N MOSFET 데이터 시트, 회로, 동등한, 핀아웃

2024년8월28일

IRLZ44N은 널리 사용되는 N- 채널 전력 MOSFET입니다.우수한 스위칭 기능으로 유명한이 제품은 특히 전력 전자 및 전압 조절에서 수많은 응용 분야에 매우 적합... -

솔레노이드 스위치는 무엇입니까?

2023년12월26일

전기 전류가 코일을 통해 흐르면, 결과 자기장은 철 코어를 끌어들이거나 격퇴하여 회로를 열거 나 닫게한다.이 기본 작업 원칙을 통해 전자기 스위치는 회로의 ...

핫 파트

- CGA5H4C0G2J562J115AA

- PNIRP-08V-S

- MPX5010DP

- BAS40W-04-7-F

- 08051U7R5DAT2A

- PM1512-C2

- CY7C263-35WC

- 1812WC222KAT9A

- 0201YC471JAQ2A

- MK1443-D2S

- MAX526DEWG+T

- XCVU125-2FLVB2104I

- 1808AA270JAT1A

- FAN5234MTCX

- MB89T715AHPF-G-BND

- MB89965PFV1-G-115-BND

- XC7VX485T-2FFG1158I

- TCWA1A03

- LMX2332ATMB

- M4A3-64/32-10VNC

- SRU8043-4R7Y

- GRM0225C1E8R5WDAEL

- STM32F105VCT6

- RTD2644D

- M30624MGA-700GP#U3

- LMR23625CDDAR

- GAL16V8D-25LP

- skm500ga174dh4

- NTTFS5116PLTAG

- L6740LTR

- 08051A6R8DAT2A

- T494D226K025AT

- APL5338XAI-TRG

- LM5067MW-1/NOPB

- DRV8302DCAR

- SI3200-KSR

- Z8F041AHJ020EG

- C3216X7S2A225K160AB

- ISC1812ER102K

- MC9S12XA256CAL

- IXFH24N80P

- SC508144IFU

- ELANSC520-133AC

- UPD7228AGF

- 50125-8000

- ACPM-9041-TR

- LTM2987BCY#PBF

- SKT2400/22